La mejora continua, un objetivo común

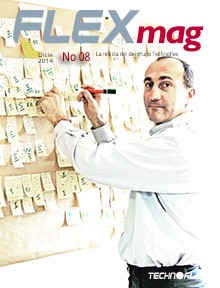

Controlar un producto pasa por controlar su proceso de fabricación. Technoflex, al igual que cualquier otra empresa industrial, controla la complejidad de las técnicas de producción desde el origen de un nuevo producto. Sin embargo, también ha de velar porque sus procesos evolucionen permanentemente con vistas a su adaptación a las nuevas exigencias. Aquí es donde entra en escena la mejora continua. Aplicada desde hace tres años en la empresa, esta es responsabilidad del experto del departamento industrial, Xavier Erguy.

Él es el director de orquesta de las diferentes partituras, que atañen tanto a la organización práctica de las salas blancas como la aplicación de métodos de optimización industrial reconocidos. Xavier Erguy cita como ejemplo el plan de ubicación de las estanterías de productos en la sala de producción: estas se disponían anteriormente directamente alrededor de las máquinas. La reflexión conjunta desarrollada entre el responsable del área de producción, las operarias y el técnico demostró que esta organización, en principio lógica por su proximidad, implicaba en realidad manipulaciones adicionales, generando pérdidas de tiempo y creando dificultades adicionales para los interesados. Se decidió entonces reorganizar completamente el espacio. ¿Resultado? Menos manipulaciones, más espacio de trabajo y, por tanto, ¡mayor tranquilidad y eficacia!

Otro proceso colaborativo es el método de las 5S. En Technoflex se pone en práctica teniendo en cuenta las exigencias de calidad de los productos fabricados y de los equipos de trabajo. En todo proyecto de mejora, las soluciones se ponen sobre la mesa solo tras estudiar la situación inicial, junto con los interesados. Las condiciones de trabajo, la comunicación visual y la consideración de las ideas de cada cual son primordiales. El almacenamiento, visibilidad y ubicación de los materiales, así como la circulación han sido repensados. «El orden, el almacenaje, la limpieza y la organización visual recomendadas por el método de las 5S nos permite construir un entorno de trabajo funcional», detalla Xavier. «Algo aún más necesario teniendo en cuenta que ¡funcionamos por turnos!».

Otro proceso colaborativo es el método de las 5S. En Technoflex se pone en práctica teniendo en cuenta las exigencias de calidad de los productos fabricados y de los equipos de trabajo. En todo proyecto de mejora, las soluciones se ponen sobre la mesa solo tras estudiar la situación inicial, junto con los interesados. Las condiciones de trabajo, la comunicación visual y la consideración de las ideas de cada cual son primordiales. El almacenamiento, visibilidad y ubicación de los materiales, así como la circulación han sido repensados. «El orden, el almacenaje, la limpieza y la organización visual recomendadas por el método de las 5S nos permite construir un entorno de trabajo funcional», detalla Xavier. «Algo aún más necesario teniendo en cuenta que ¡funcionamos por turnos!».

Al contrario que la mejora de ruptura, que recomienza a partir de nuevas bases (nuevo material, nueva tecnología), el método Kaizen (1), el elegido por Technoflex, recomienda cuestionarse constantemente el estado de las cosas. Este es un método apropiado para el marco normativo de la empresa, una actitud que X. Erguy fomenta diariamente entre sus equipos. «Utilizo principios y métodos reconocidos, PDCA, 5M, Pareto (2), y aplico el enfoque Lean», explica. «Es decir, obtener un buen funcionamiento suprimiendo toda pérdida de tiempo o desaprovechamiento. En colaboración con Jennifer Hitte, Coordinadora de Seguridad y Medioambiente, sensibilizamos a los equipos acerca del tratamiento de residuos, la contaminación y el consumo energético». Adaptarse al entorno de trabajo, a las necesidades internas y escuchar a todos los equipos para implicarlos en torno a un objetivo común: este es el camino.

Planificación, realización, medición y mejora: estas son las cuatro fases de la mejora continua. Pero la integración de este enfoque no se hace por sí sola. Para que sea realmente efectivo, se necesita la participación de todos los involucrados en el proceso, que es cuando pasa a integrarse a la cultura de la empresa. «Podemos estar orgullosos de lo que hemos conseguido hasta ahora, pero sigamos siendo siempre conscientes y ambiciosos ante lo que queda por hacer», concluye Xavier Erguy.

_______________

Para mejorar la calidad de producción, utilizamos el método Lean. Este moviliza varias herramientas como, por ejemplo, las 5M para identificar las posibles causas de un problema, las 5S para crear un espacio de trabajo funcional o el Círculo de Deming (Planificar-Desarrollar-Controlar-Ajustar) para organizar la producción hasta alcanzar el nivel esperado.

_______________

(1) Expresión japonesa compuesta de los términos Kai (cambio) y Zen (mejor)

(2) Principio de Pareto o regla del 80-20 (80% de los efectos son consecuencia del 20% de las causas)