Le laboratoire interne de Technoflex, une éthique au quotidien

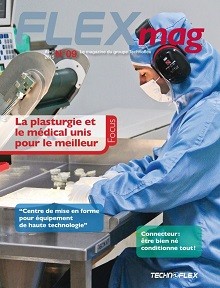

L’industrie pharmaceutique a une exigence fondamentale : fournir des médicaments de qualité pour garantir la sécurité des patients. Répondre à ce besoin exige une qualité irréprochable des produits, et en particulier une totale maîtrise de la contamination particulaire et bactérienne. Chez Technoflex, c’est une priorité : contrôles des matières premières, de l’environnement et des produits, telles sont les missions du laboratoire interne d’analyses physico-chimiques et microbiologiques.

L’industrie pharmaceutique a une exigence fondamentale : fournir des médicaments de qualité pour garantir la sécurité des patients. Répondre à ce besoin exige une qualité irréprochable des produits, et en particulier une totale maîtrise de la contamination particulaire et bactérienne. Chez Technoflex, c’est une priorité : contrôles des matières premières, de l’environnement et des produits, telles sont les missions du laboratoire interne d’analyses physico-chimiques et microbiologiques.

C’est un processus de contrôle immuable qui n’accepte aucune exception. Les matières premières, réceptionnées sous forme de granulés, films, tubes ou gaines, sont l’objet de toutes les attentions. La première vérification se fait par comparaison des lots reçus avec un lot de référence : seuls les résultats de l’analyse par spectrophotomètre et de l’analyse calorimétrique différentielle par DSC (Differential Scanning Calorimetry) établissent la conformité des matériaux. Libérés, ils intègrent alors la fabrication. Au cours de l’analyse calorimétrique différentielle, les températures de fusion et de cristallisation des polymères sont évaluées avec précision. Ces résultats seront utiles pour optimiser les paramètres de soudures des poches et représentent également un atout non négligeable pour les développements de la R&D (nouveaux projets, nouvelles formulations).

Personnel, outils et procédés de fabrication pourraient potentiellement contaminer les produits. La vérification régulière de l’environnement s’avère donc essentielle et obligatoire pour éviter toute contamination, qu’elle soit particulaire ou bactérienne. Objets de contrôles récurrents, l’air et les surfaces de travail, notamment les zones critiques font l’objet d’attentions particulières en raison de leur proximité avec les produits fabriqués.

Prélevés en début, milieu et fin de cycle de fabrication – et après un strict contrôle environnemental –, les connecteurs et les poches subissent des examens pour garantir leur pureté et leur intégrité. Premier suspect : les particules non visibles. Elles représentent un risque majeur pour la sécurité des patients, leur présence pouvant entraîner des chocs anaphylactiques. Le laboratoire utilise un compteur de particules par blocage de la lumière qui calcule leur nombre mais aussi leur dimension, conformément à la pharmacopée européenne 2.9.19. Autres coupables potentiels, les endotoxines bactériennes, substances pyrogènes qui ont la particularité de résister à une stérilisation terminale. Pour vérifier que les produits fabriqués en sont exempts, le laboratoire utilise un réactif de LAL (Lysat d’Amébocyte de Limule). Cette méthode alternative, rapide et fiable, est agréée par la FDA. Faite en routine sur l’ensemble de la production, elle conditionne toute validation. En effet, chaque changement de matière première, d’environnement ou l’arrivée d’une nouvelle machine impacte l’ensemble du processus. Dernière traque, l’analyse de la charge microbienne ou « bioburden ». On sait que la stérilisation terminale seule d’un médicament n’apporte pas forcément la garantie que le produit soit totalement stérile. Son efficacité dépend de la charge initiale en micro-organismes sur l’emballage primaire. Pour en déterminer le nombre et la nature, les essais de biocharge sont impératifs. Entièrement réalisée sous hotte à flux laminaire de classe A (ISO 5), cette surveillance assure l’efficacité de la future stérilisation terminale.

Avec plus de 10 000 analyses annuelles, l’expertise du laboratoire d’analyses physico-chimique de Technoflex n’est plus à démontrer. Son intégration a non seulement accru la connaissance des matières premières et des procédés de fabrication, mais a également entraîné une meilleure réactivité face à une éventuelle contamination, comme la mise en place rapide d’investigations. L’ensemble de ces contrôles, permettent à Technoflex de garantir la qualité et l’intégrité de l’ensemble de sa production.

Le laboratoire en quelques chiffres

- Effectif 3 personnes,

- Plus de 10 000 analyses annuelles,

- 12 contrôles : DSC, IR, UV, particules non visibles, bioburden, identification des micro-organismes, LAL, mesure du pH, métaux lourds, résidus de calcination, recherche des substances réductrices, résidus non volatils.

Sylvie Ponlot