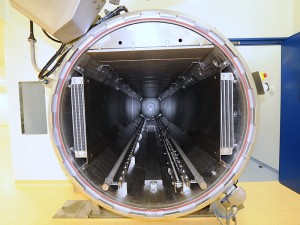

Stérilisation terminale : un processus jamais anodin !

Le critère absolu d’un produit injectable est la stérilité. Or, la neutralisation des éléments pathogènes est principalement assurée par une exposition à la chaleur¹ . Étape incontournable pour la sécurité des patients, la stérilisation terminale en autoclave ne supporte pas la moindre erreur. Revue des risques et des bonnes pratiques.

Le critère absolu d’un produit injectable est la stérilité. Or, la neutralisation des éléments pathogènes est principalement assurée par une exposition à la chaleur¹ . Étape incontournable pour la sécurité des patients, la stérilisation terminale en autoclave ne supporte pas la moindre erreur. Revue des risques et des bonnes pratiques.

Une méconnaissance des polymères qui composent les poches ou les connecteurs peut avoir des répercussions lors de la stérilisation terminale : poches éclatées ou déformées, détérioration du twist-off, aspect laiteux… Pourtant de telles dégradations peuvent être évitées. Comment ? D’abord par une meilleure connaissance de la résistance des molécules à la chaleur, et en utilisant les méthodes de stérilisation adaptées en fonction des contenants. Mais aussi par une parfaite maîtrise du cycle de stérilisation : température, durée des phases de cycle, pression, volumes et formes des poches à stériliser, quantité de poches par charge, etc.

Un blanchissement des poches PVC suremballées peut apparaître lorsque la stérilisation terminale est réalisée en autoclaves spray ou ruissellement. Il intervient lorsque la vapeur s’immisce entre les macromolécules qui composent le matériau. Seule alternative, l’autoclave air-vapeur dont la ventilation assure le refroidissement de la charge.

Autre menace : la solution elle-même. Soumise à la chaleur, elle va « se dilater » et exercer une pression sur les parois de la poche. Cette pression engendre une déformation qui conduit parfois à la rupture de la poche. Pour pallier ce problème, il suffit alors de réguler la pression interne de l’autoclave.

En ce qui concerne la température, chaque matériau a ses limites propres. Les poches polypropylène ne doivent pas être exposées à plus de 125°C, et celles en PVC à 122°C seulement.

Il existe aussi quelques cas particuliers. Pour les protéines qui ne tolèrent pas une chaleur élevée, comme par exemple l’albumine, la pasteurisation s’avère indispensable. Ici, on retient l’autoclave à ruissellement qui expose la solution à 60°C pendant une dizaine d’heures.

La stérilisation, processus critique de l’industrie pharmaceutique, nécessite donc une connaissance approfondie des paramètres de mise en œuvre. Technoflex contrôle et teste ses poches en conditions réelles d’utilisation du produit. Reste qu’une étroite surveillance et des contrôles réguliers des autoclaves sont de rigueur. Tout nouvel appareil doit, ainsi, faire l’objet d’une qualification initiale -ou rétrospective pour un autoclave déjà mis en routine- ² . En jeu, la conformité, la qualité et la sécurité des produits injectables fabriqués.

¹ Exception faite des molécules ne supportant pas la chaleur et conditionnées en milieu aseptique

² Recommandations BPF, chapitre 3 et 4 – §4.26 & 4.28

Sylvie Ponlot