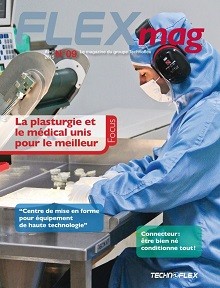

Connecteur : être bien né conditionne tout !

Frédéric Bonnet, Chef de projet chez Technoflex dévoile pour Flexmag les dessous de son activité. Et prouve que même pour une pièce de taille modeste, il faut faire preuve d’inventivité, de rigueur et de détermination. Le processus industriel mis en œuvre ne laisse aucune place à l’approximation.

Frédéric Bonnet, Chef de projet chez Technoflex dévoile pour Flexmag les dessous de son activité. Et prouve que même pour une pièce de taille modeste, il faut faire preuve d’inventivité, de rigueur et de détermination. Le processus industriel mis en œuvre ne laisse aucune place à l’approximation.

Sylvie Ponlot : Chaque connecteur répond à une fonction précise. Comment concevez-vous le développement d’un produit aussi distinctif ?

Frédéric Bonnet : Être chef de projet, c’est avant tout savoir organiser, planifier, animer le suivi d’un projet et le mener à bien pendant la phase de développement. La conception d’un connecteur englobe une multitude d’étapes. Elles vont se succéder depuis la demande spécifique d’un client (son « cahier des charges ») jusqu’à aboutir à l’industrialisation du produit.

La première étape, primordiale, c’est l’analyse de risque. Il s’agit d’identifier et d’estimer les points critiques du connecteur qui pourraient influencer sa sécurité lors de son utilisation. Nous menons une analyse sans concession pour identifier tout risque potentiel. Passé ce stade, nous pouvons alors organiser un brainstorming pour générer de nouvelles idées. Elles prennent forme sur CAO (Conception Assistée par Ordinateur). Le dessin 3D donne corps au produit, et la modélisation nous permet aussi d’explorer plusieurs pistes. Avec les modèles les plus prometteurs, nous concevons les prototypes d’essai par stéréolithographie*. Leur comparaison nous aide à privilégier un développement plutôt qu’un autre. L’étape de la CAO représente environ 30 % du temps de la conception. Lorsque le meilleur axe de développement est sélectionné, nous démarrons la cotation (tolérances, cotes, etc.).

SP : Et cette phase fait alors l’objet de la plus grande attention, non ?

FB : C’est de loin l’étape la plus importante. Elle concrétise l’idée et nécessite une vigilance absolue. À ce stade, il faut tenir compte de tous les paramètres qui pourraient impacter le produit final lors de son industrialisation. Cela inclut la mise en plan, les tolérances dimensionnelles et géométriques à appliquer sur la pièce. La conception ne se résume pas à dessiner un plan, faire un dessin 3D ou réaliser un prototype. Il faut penser à plusieurs paramètres comme par exemple la méthode d’injection. La position du point d’injection peut entraîner un mauvais remplissage et avoir des répercussions sur la pièce : traces de flux et lignes de soudures visibles, bavures… Des défauts qu’il faut absolument éviter ! La fin du remplissage et le risque d’éventation méritent toute notre attention, car l’évacuation des gaz présents dans l’empreinte engendre des traces de brûlures sur le connecteur. Il est également indispensable de définir la façon dont la pièce sera éjectée du moule. On doit donc générer des zones précises pour les éjecteurs. Enfin, la personne qui assure la conception d’une pièce doit indiquer à l’outilleur le retrait à appliquer sur le moule. Le retrait, c’est la contraction de la matière pendant le refroidissement. Une erreur de dimension sur le retrait peut fausser toute la pièce !

SP : Et puis vient le temps du contrôle et de la conformation. Comment procédez-vous ?

FB : Le cahier des charges est notre base. On en tire toutes les données d’entrée de la conception. À l’issue du processus, il est impératif de faire ce que l’on appelle la « vérification de la conception ». À chaque donnée d’entrée correspond une donnée de sortie. On démontre ainsi que le produit final est totalement conforme à la demande du client. Nous réalisons alors les prototypes finaux que l’on présente au client pour validation. Ils sont fabriqués en conditions réelles. Un moule est créé et nous injectons la matière première demandée par le client. Il arrive parfois que des modifications mineures soient nécessaires. Nous reprenons à nouveau la cotation pour faire les corrections adéquates. In fine, selon la complexité du projet, du cahier des charges à la validation finale, 6 mois à 2 ans aura été nécessaire.

* La stéréolithographie est une méthode inventée dans les années 80. Cette technique de prototypage rapide est très courante chez Technoflex pour les prototypes d’essai. Elle permet de fabriquer des pièces à partir d’un fichier numérique en polymérisant une résine à l’aide d’un laser.