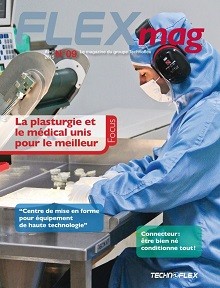

La plasturgie et le médical unis pour le meilleur

Le plastique est le matériau le plus utilisé dans le monde. Ses nombreuses qualités lui ont permis de conquérir et de fidéliser de nombreux domaines d’activités : automobile, informatique, aéronautique. Il occupe aussi une place prépondérante dans le monde médical.

Le plastique est le matériau le plus utilisé dans le monde. Ses nombreuses qualités lui ont permis de conquérir et de fidéliser de nombreux domaines d’activités : automobile, informatique, aéronautique. Il occupe aussi une place prépondérante dans le monde médical.

La médecine a trouvé un avantage important à l’utilisation du plastique, grâce à ses caractéristiques fonctionnelles. Très résistant, il peut être tout et son contraire. Inerte, transparent, opaque, léger, flexible, solide, il possède des propriétés barrière et une bonne résistance chimique. Le plastique est facilement façonnable et il existe différentes méthodes de transformation : rotomoulage, calandrage, moulage, thermoformage, extrusion ou encore injection plastique. La sélection du processus de transformation se fait selon la nature des polymères, mais surtout selon la destination et la forme des produits finis. Néanmoins, produire des pièces injectées à usage pharmaceutique implique de nombreuses obligations.

Première exigence, avoir une stabilité chimique irréprochable. Les packagings plastiques font partie intégrante de l’emballage primaire d’un médicament injectable et leur inertie doit assurer l’intégrité et la pureté de la solution. L’utilisation d’additifs est en grande majorité prohibée malgré leur capacité à accroître les propriétés spécifiques de certains polymères (protection contre les UV, barrière à l’humidité, clarifiant, etc.). Le risque d’interaction avec les médicaments est trop important et l’organisme humain pourrait réagir négativement. Le challenge est donc d’obtenir un produit final répondant à certaines exigences sans utiliser d’additifs. Comment ? En jouant par exemple sur les effets d’épaisseur pour obtenir une plus grande souplesse ou sur les rugosités de surface pour permettre une manipulation plus facile. Autre procédé, mélanger des polymères spéciaux que l’on évalue réglementairement pour obtenir un agrément de l’European Medecines Agency ou de la Food and Drug Administration. Deuxième contrainte, garantir la bonne stabilité physique du matériau. Dans l’environnement médical où la stérilisation est incontournable, le connecteur est soumis à la température élevée d’un cycle de stérilisation terminale et/ou à des irradiations (Beta ou Gamma). La matière plastique doit donc pouvoir résister à la déformation due à la chaleur, aux détériorations visuelles (jaunissement ou opacité) et mécanique (fragilité) causées par l’irradiation. Enfin, dernier impératif à prendre en compte, l’environnement de production. Pour que la stérilisation soit optimale, de bonnes conditions de fabrications sont impératives. Pour les connecteurs, les presses à injecter sont donc installées dans des Zones à Atmosphère Contrôlée (ZAC) classées ISO 7 ou ISO 8 qui permettent de maîtriser les contaminations particulaires. Quant au risque de contamination microbiologique, il est réduit par l’automatisation du processus de fabrication et par les procédés d’injection qui portent la matière à des températures allant de 145°C à 300°C. Le port des gants par le personnel de production, la désinfection périodique des équipements en contact avec le produit et le nettoyage quotidien des ZAC restent primordiaux pour minimiser ces risques.

Malgré les innombrables freins liés à l’environnement réglementé du monde médical, le plastique s’est fait une place de premier choix. Consommables, implants, emballages primaires, équipements, dispositifs médicaux, il est omniprésent dans l’industrie pharmaceutique et la médecine. Fiable et innovant, il est porteur d’avenir et en évolution constante. Chaque année, de nouveaux polymères apparaissent, apportant avec eux de précieuses avancées médicales. Le plastique et la plasturgie ont toujours de belles perspectives dans la Santé !

Le saviez-vous : Des nano-polymères sont utilisés pour acheminer des principes actifs directement jusqu’aux cellules endommagées et des polymères biocompatibles servent à reconstruire des tendons lésés.

Sylvie Ponlot